English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Wie unterstützen Schaumflotationszellen eine konsistente Mineraltrennung in Industriebetrieben?

2025-12-16

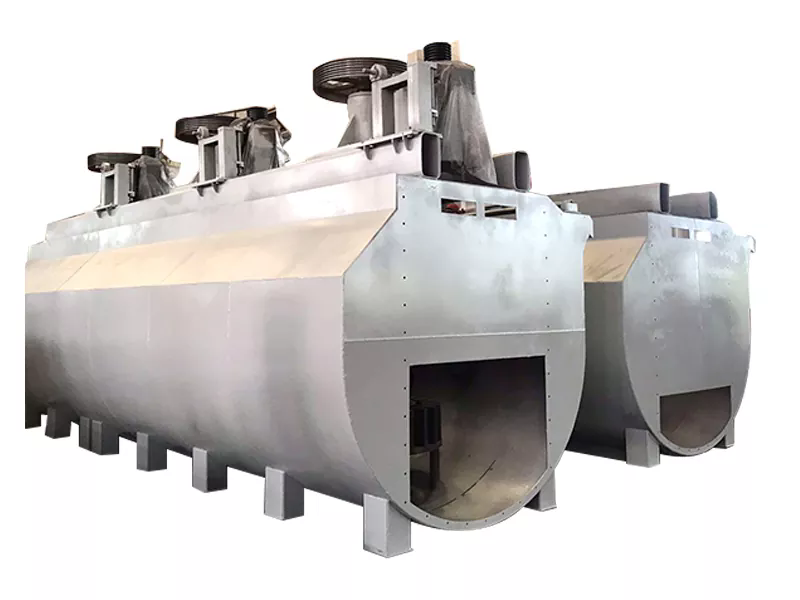

Schaumflotationszellensind ein Kernbetrieb der Mineralverarbeitung, der häufig bei der Aufbereitung von Sulfiderzen, nichtmetallischen Mineralien und ausgewählten Industriematerialien eingesetzt wird. Durch die Nutzung der Unterschiede in den physikalisch-chemischen Oberflächeneigenschaften zwischen wertvollen Mineralien und Ganggestein ermöglichen diese Systeme eine selektive Trennung durch Belüftung, Reagenzkonditionierung und kontrollierte Hydrodynamik.

Wie sind Schaumflotationszellen für den Betrieb in Mineralverarbeitungskreisläufen konzipiert?

Schaumflotationszellen werden typischerweise nach den Mahl- und Klassifizierungsstufen positioniert, wo Mineralpartikel auf einen geeigneten Größenbereich für die Oberflächeninteraktion konditioniert werden. Die Zellstruktur integriert mechanische Bewegung, Luftverteilung und Schlammzirkulation, um eine stabile Flotationsumgebung zu schaffen. Im Inneren fördert eine Laufrad-Stator-Anordnung die Partikelsuspension und verteilt gleichzeitig die Luft in feine Blasen. Diese Blasen heften sich selektiv an hydrophobe Mineralpartikel und transportieren sie zur Rückgewinnung in die Schaumschicht.

Die Betriebskonsistenz von Flotationszellen hängt stark vom Gleichgewicht zwischen Rührintensität und Luftzufuhr ab. Übermäßige Turbulenzen können die Blasen-Partikel-Anlagerung destabilisieren, während unzureichende Energie zu einer schlechten Suspension und einer ungleichmäßigen Reagenzienverteilung führen kann. Daher sind moderne Schaumflotationszellen mit einstellbaren Antriebssystemen, optimierten Laufradgeometrien und modularen Statorkonstruktionen ausgestattet, um Variationen in der Erzart und im Durchsatz Rechnung zu tragen.

Aus Systemsicht können Flotationszellen als einzelne Einheiten konfiguriert oder in Bänken angeordnet werden, um Rougher-, Scavenger- und Cleaner-Stufen zu bilden. Jede Stufe erfüllt eine definierte Rolle in der gesamten Trennstrategie und legt den Schwerpunkt entweder auf die Rückgewinnungs- oder die Konzentratqualität. Die Skalierbarkeit von Flotationszellen ermöglicht die Integration in kleine Pilotanlagen sowie in große Konzentratoren, die Tausende Tonnen pro Tag verarbeiten.

Wie beeinflussen wichtige technische Parameter die Leistung der Schaumflotationszelle?

Die Wirksamkeit von Schaumflotationszellen hängt eng mit ihren technischen Spezifikationen zusammen, die auf die Eigenschaften des verarbeiteten Materials und die gewünschten metallurgischen Ergebnisse abgestimmt sein müssen. Während die Konfigurationen je nach Anwendung variieren, werden bei der Auswahl und Inbetriebnahme häufig mehrere Kernparameter bewertet.

Typische technische Parameter von Schaumflotationszellen

| Parameter | Beschreibung |

|---|---|

| Zellvolumen | Das Spektrum reicht von Einheiten im Labormaßstab bis hin zu Industriezellen mit mehr als 100 m³ und bestimmt die Verweilzeit der Gülle |

| Laufradgeschwindigkeit | Einstellbare Drehzahl zur Steuerung der Güllesuspension und Luftverteilung |

| Luftdurchsatz | Geregelter Eingang zur Steuerung der Blasengrößenverteilung und der Schaumstabilität |

| Schlammdichte | Ausgelegter Betriebsbereich zur Gewährleistung einer effektiven Partikel-Blasen-Wechselwirkung |

| Antriebsleistung | Die Größe ist so dimensioniert, dass bei unterschiedlichen Belastungsbedingungen eine gleichmäßige Bewegung gewährleistet ist |

| Baumaterialien | Ausgewählt aufgrund der Abriebfestigkeit und der chemischen Verträglichkeit |

Jeder Parameter interagiert mit den anderen und bildet ein dynamisches Betriebsfenster statt fester Werte. Beispielsweise kann eine höhere Schlammdichte eine höhere Leistung des Laufrads erfordern, um die Suspension aufrechtzuerhalten, während Änderungen im Luftstrom die Schaumtiefe und das Entwässerungsverhalten beeinflussen können. Normalerweise nehmen Ingenieure bei der Inbetriebnahme eine Feinabstimmung dieser Parameter vor, um einen stabilen Betrieb bei normalen Zufuhrschwankungen zu erreichen.

Die Materialauswahl ist ein weiterer kritischer Aspekt. Verschleißteile wie Laufräder, Statoren und Auskleidungen werden häufig aus Legierungen mit hohem Chromgehalt, Gummi oder Verbundwerkstoffen hergestellt, um einer längeren Einwirkung von Schleifschlämmen standzuhalten. Diese Designüberlegung unterstützt längere Betriebskampagnen und eine vorhersehbare Wartungsplanung.

Wie werden Schaumflotationszellen bei verschiedenen Erzarten und Verarbeitungsbedingungen eingesetzt?

Schaumflotationszellen zeigen eine breite Anwendbarkeit in allen Sektoren der Verarbeitung metallischer und nichtmetallischer Mineralien. In Grundmetallbetrieben werden sie üblicherweise für Kupfer-, Blei-, Zink- und Nickelsulfiderze verwendet, wo selektive Reagenzienschemata eine differenzielle Flotation ermöglichen. In Edelmetallkreisläufen werden Flotationszellen häufig eingesetzt, um goldhaltige Sulfide vor den nachgelagerten Rückgewinnungsprozessen zu konzentrieren.

Zu den nichtmetallischen Anwendungen gehören die Phosphat-, Fluorit-, Graphit- und Kaliverarbeitung, wobei die Flotation die Entfernung von Verunreinigungen oder die Produktveredelung unterstützt. Jede Anwendung bringt einzigartige Herausforderungen in Bezug auf Mineralogie, Partikelgrößenverteilung und Oberflächenchemie mit sich. Folglich müssen die Konfiguration der Flotationszelle und die Betriebsstrategie entsprechend angepasst werden.

In diesen Zusammenhängen ist betriebliche Flexibilität unerlässlich. Viele moderne Schaumflotationszellen sind mit einstellbaren Schaumwaschanlagen, variablen Luftkontrollsystemen und anpassbaren Reagenzzugabepunkten ausgestattet. Diese Funktionen ermöglichen es dem Bediener, ohne umfangreiche mechanische Modifikation auf Änderungen in der Futterzusammensetzung zu reagieren.

Auch Umwelt- und Wassermanagementaspekte beeinflussen die Anwendungsgestaltung. Geschlossene Wassersysteme, Reagenzienoptimierung und Schaummanagementstrategien werden zunehmend in den Betrieb von Flotationszellen integriert, um den gesetzlichen Anforderungen und standortspezifischen Nachhaltigkeitszielen gerecht zu werden.

Wie können Schaumflotationszellen integriert und für den Langzeitbetrieb verwaltet werden?

Der erfolgreiche langfristige Betrieb von Schaumflotationszellen hängt von der ordnungsgemäßen Integration in die gesamte Verarbeitungsanlage und disziplinierten Betriebspraktiken ab. Instrumente wie Füllstandssensoren, Luftmengenmesser und Antriebslastüberwachungssysteme unterstützen die Echtzeitsteuerung und die Früherkennung abnormaler Bedingungen. In Kombination mit standardisierten Betriebsabläufen tragen diese Werkzeuge dazu bei, eine stabile metallurgische Leistung aufrechtzuerhalten.

Wartungsstrategien konzentrieren sich in der Regel auf die Inspektion von Verschleißteilen, das Schmierungsmanagement und regelmäßige Ausrichtungsprüfungen. Da Flotationszellen kontinuierlich in abrasiven Umgebungen betrieben werden, reduziert eine proaktive Wartungsplanung ungeplante Ausfallzeiten und unterstützt einen konstanten Durchsatz.

Schulung und betriebliches Wissen sind gleichermaßen wichtig. Bediener müssen die Beziehung zwischen visuellen Indikatoren – wie Schaumfarbe, Blasengröße und Schaummobilität – und den zugrunde liegenden Prozessbedingungen verstehen. Diese praktischen Erkenntnisse ermöglichen zeitnahe Anpassungen, die die Trenneffizienz unter variablen Zufuhrbedingungen bewahren.

Häufige Fragen zu Schaumflotationszellen

F: Wie wirkt sich die Partikelgröße auf den Betrieb der Flotationszelle aus?

A: Die Partikelgröße hat direkten Einfluss auf die Kollisionswahrscheinlichkeit zwischen Partikeln und Luftblasen. Übergroße Partikel können sich aufgrund des Gewichts ablösen, während zu feine Partikel in der Aufschlämmung verbleiben können. Schaumflotationszellen sind daher so konzipiert, dass sie innerhalb eines definierten Partikelgrößenbereichs arbeiten, der typischerweise durch vorgeschaltete Mahl- und Klassifizierungskontrolle erreicht wird.

F: Wie wird die Luftverteilung in Schaumflotationszellen gesteuert?

A: Die Luftverteilung wird durch einstellbare Luftventile und Laufrad-Stator-Konfigurationen gesteuert, die die Blasenbildung regulieren. Eine gleichmäßige Luftverteilung über das Zellvolumen gewährleistet einen gleichmäßigen Blasen-Partikel-Kontakt und eine stabile Schaumbildung, was für vorhersehbare Trennergebnisse unerlässlich ist.

In der industriellen Mineralverarbeitung bleiben Schaumflotationszellen aufgrund ihrer Anpassungsfähigkeit, Skalierbarkeit und Kompatibilität mit einer Vielzahl von Erzarten eine grundlegende Technologie. Hersteller wieEPOSWir entwickeln weiterhin Lösungen für Flotationszellen, die den sich verändernden Verarbeitungsanforderungen und Betriebsstandards auf den globalen Märkten entsprechen. Für Organisationen, die detaillierte technische Beratung oder anwendungsspezifische Konfigurationen benötigen, wird eine direkte Beratung empfohlen.Kontaktieren Sie unsum Verarbeitungsziele, Überlegungen zur Systemintegration und verfügbare Optionen für Schaumflotationszellen zu besprechen, die auf standortspezifische Anforderungen zugeschnitten sind.